Gaszenie iskier F-64s

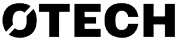

System detekcji i gaszenia iskier. Automat gaszenia iskier w technologii HP 5G:

- odsługuje 6 dysz gaśniczych,

- automatyczna, ciągła kontrola czystości wizjerów czujników,

- system czyszczenia wizjerów czujników spryskiwaczem pod ciśnieniem 100 bar,

- komunikacja mod-bus,

- awaryjny zapas środka gaśniczego lub wody.

System detekcji i gaszenia iskier F64

F64 wykorzystuje najnowsze zdobycze współczesnej elektroniki, jak również hydrauliki wysokich ciśnieniowej. Połączenie tych dwóch elementów pozwala kilkukrotnie podnieść skuteczność gaszenia iskier, w porównaniu z tradycyjnymi rozwiązaniami.

W starszych rozwiązaniach cześć iskier przechodzi przez prymitywną (2..3 dyszową, niskociśnieniową) barierę wodną stanowiąc zagrożenie.

Wielofunkcyjne czujniki wykrywania iskier

- wykrywają iskry, jak również ciała gorące i pożary

- każdy czujnik posiada minimum 4 różne detektory

- rozwiązanie dwu czujnikowe, ponieważ osiąga ono znacznie większą czułość i stabilność działania

- czujniki posiadają kontrolą działania wszystkich detektorów

- posiadają również kontrolę czystości wizjera

- czujniki posiadają rozbudowane zabezpieczenia przepięciowe i zakłóceniowe

- są zbudowane z elementów elektronicznych niestarzejących się

Instalacja badawczo – testująca

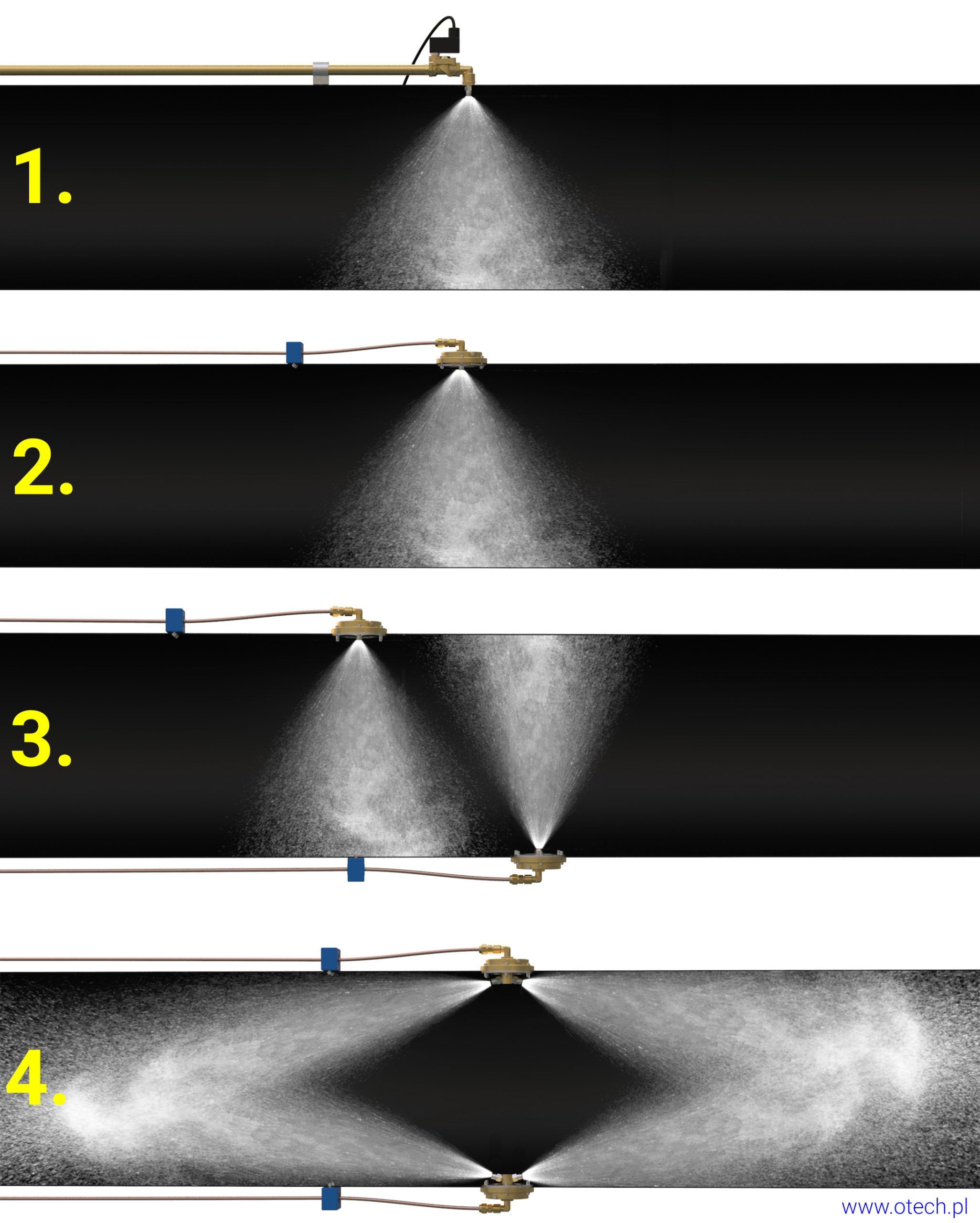

Jeżeli założymy nowoczesne temo-wizjery przed systemem gaszenia iskier i za systemem, wtedy z pewnością możemy dokładnie badać skuteczność działanie systemów. Systemy tradycyjne niskociśnieniowe do 16 bar, posiadające 1 do 3 dysz gaśniczych odznaczają się skutecznością rzędu 70..80%. Jest to duża skuteczność, która bardzo podnosi bezpieczeństwo eksploatacji systemu obciągowego.

Jednak nowe technologię praktycznie przy tej samej cenie osiągają skuteczność rzędu 95..99,9% dzięki takim cechom jak:

- wykorzystanie wysokiego ciśnienia – ponad 90 bar,

- zastosowanie 6 dysz gaśniczych, doskonałe pokrycie przekroju przepływu,

- system kontroli czystości wizjerów,

- automatyczne mycie wizjerów spryskiwaczem pod ciśnieniem 90..400 bar,

- zmniejszona ilość wody potrzebnej do gaszenia powoduje, że niewielkim kosztem można ją wzbogacić o środek gaśniczy. Środek gaśniczy: dodatkowo wzmacnia efekt gaszenia, blokuje korozję oraz tworzy kłęby piany.

Coraz większa opłacalność inwestycji

W Polsce 5% nowo uruchamianych instalacji odciągowych jest wyposażana w system wykrywania i gaszenia iskier. W krajach wysoko rozwiniętych odsetek ten sięga 10..20%.

System detekcji i gaszenia iskier stają się coraz powszechniejsze i tańsze. Równocześnie zastosowanie nowych technologii wysokociśnieniowych ogromnie podnosi ich skuteczność, z 70..80% do nawet 99%.

Innym rozwiązaniem podnoszącym bezpieczeństwo jest automatyczny system gaszenia filtrów. Popularność tego rozwiązania wynika z jego prostoty budowy i bardzo niskiej ceny. Włączając system gaszenia filtrów otwieramy elektrozawór wody i równocześnie wyłączamy wentylator odciągowy oraz wibratory filtra.

Najczęściej następstwem wybuchu pyłu jest pożar, dlatego w obrębie filtra nie powinny znajdować się materiały palne lub okna budynku.

System gaszenia iskier zapobiega pożarom filtrów i wybuchowi pyłu w filtrze.

Możliwość uszkodzenia wentylatora wyciągowego

Wentylatorze odśrodkowym o typowej prędkości 2830 obr/min i promieniu wirnika 45 cm, końcówki łopatek mają prędkość 480 km/h. W systemie tradycyjnym bardzo duża ilość wpływającej do wentylatora wody może skutkować uszkodzeniem łopatek wirnika i utratą wywarzenia wirnika.

W systemie wysokociśnieniowym kłęby piany nie powodują uszkodzeń wirnika, jak również niebezpieczeństwa powstania iskier z uszkodzonego wentylatora.

Ubezpieczenia i zniżki

Coraz częściej agenci ubezpieczeniowi dają zniżki za posiadanie systemu wykrywania i gaszenia iskier. Często zdarza się, że zniżka wiąże się z koniecznością zakupu systemu danego producenta lub danego zrzeszenia producentów, wtedy Klient płaci nawet 150% więcej za instalację, a ubezpieczyciel dostaje prowizję od producenta urządzeń. Dlatego warto dokładnie porównać oferty.

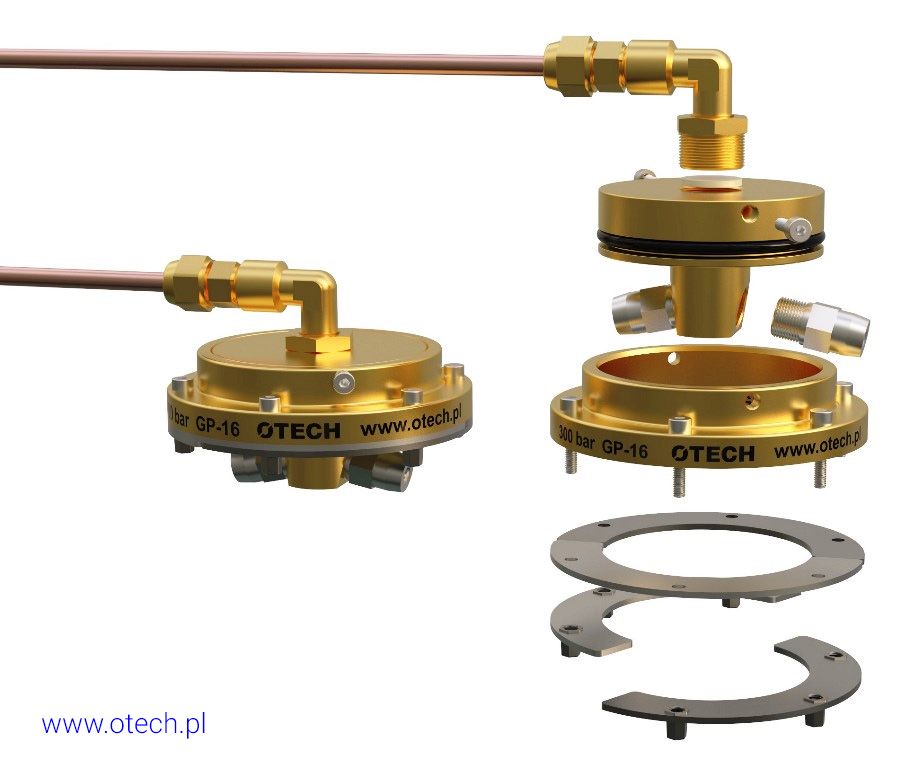

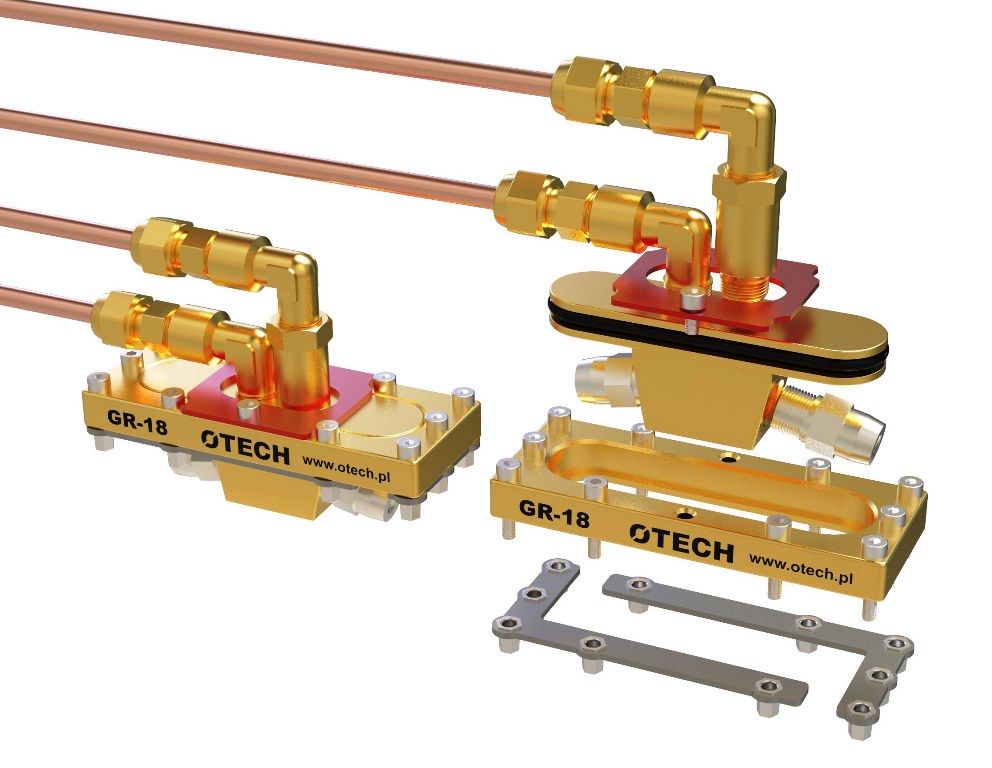

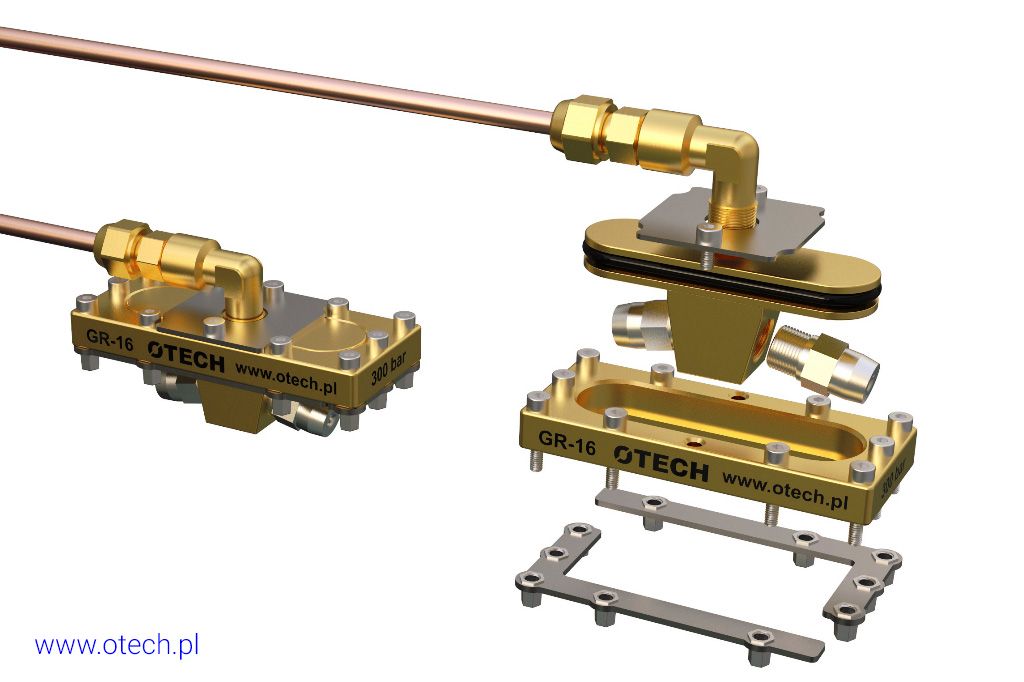

System automatycznego czyszczenia wizjerów

Jeżeli czujnik komunikuje zabrudzenie wizjera, wtedy sterownik uruchamia mechanizm czyszczenia. Wizjer jest spryskiwany “strzałem wodnym” pod ciśnieniem 90..400 bar, co zapewnia skuteczne mycie, ponieważ działa to na podobnej zasadzie jak spryskiwacze w reflektorach samochodowych. System wymaga montażu dodatkowego elektrozaworu, cieniutkiego przewodu wodnego o średnicy zewnętrznej 4mm, kołnierza ze spryskiwaczem. Bez wątpienia system doskonale sprawdza się w aplikacjach, w których wizjery ulegają szybkiemu zabrudzeniu.

System spryskiwania wizjerów chroni czujniki przed przegrzaniem, w przypadku pożaru w rurociągu. Pożary najczęściej następują oczywiście w brudnych rurociągach, gdzie ściany rury są oblepione materiałem palnym i pyłem (olej+pył, żywica+pył).

Powstawanie iskier w kanałach wylotowych

Odciągi, kanały wylotowe z maszyn, młynów, pieców niejednokrotnie transportują żarzące się materiały w postaci niedopałków i iskier. Szybka detekcja i gaszenie iskier zabezpiecza przed zagrożeniami takimi jak: wybuch i rozerwanie silosu, pożar filtrów workowych, powstanie pożaru w rurociągu, pęknięcie nagrzanego kanału i wydostanie się pożaru na zewnątrz rurociągu, itd.

Systemy gaszenia iskier najczęściej są niesprawne

Dzieje się tak ponieważ większość użytkowników zapomina o czyszczeniu szybek wizjerów czujników. U wielu producentów ta czynność jest uciążliwa, ze względu na trudny demontaż i montaż czujników.

Rozwiązania firmy OTECH całkowicie eliminują ten problem. Czujniki demontuje się bardzo prosto, poza tym nie jest to konieczne, ponieważ czujniki posiadają automatyczny system mycia.

Elektroniczna kontrola czystości wizjera działa ciągle i w razie potrzeby, uruchamia systemu mycia wizjera.

W przypadku gdy mycie wizjera ulegnie awarii, zostaje wywołany alarm optyczny, jak również akustyczny 98 dB, dodatkowo zostaje wysłany przez szynę mod-bus komunikat do obsługi.

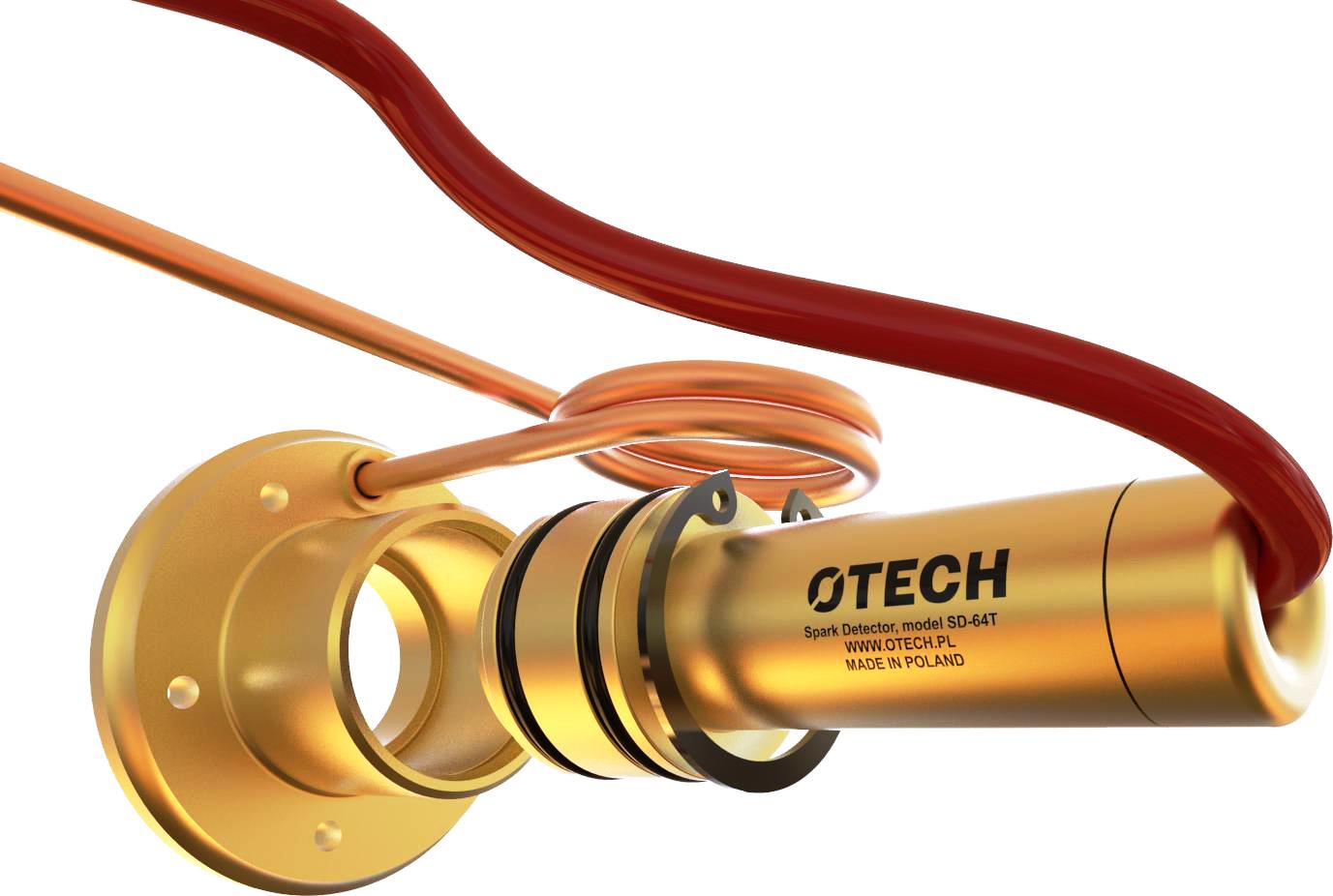

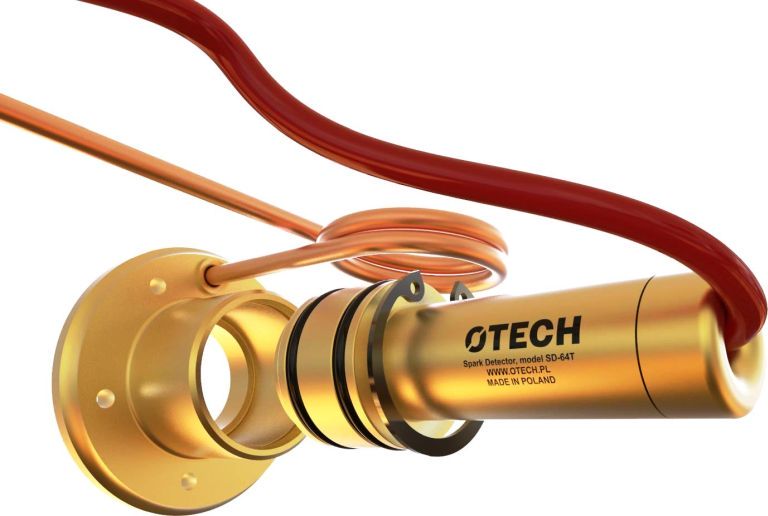

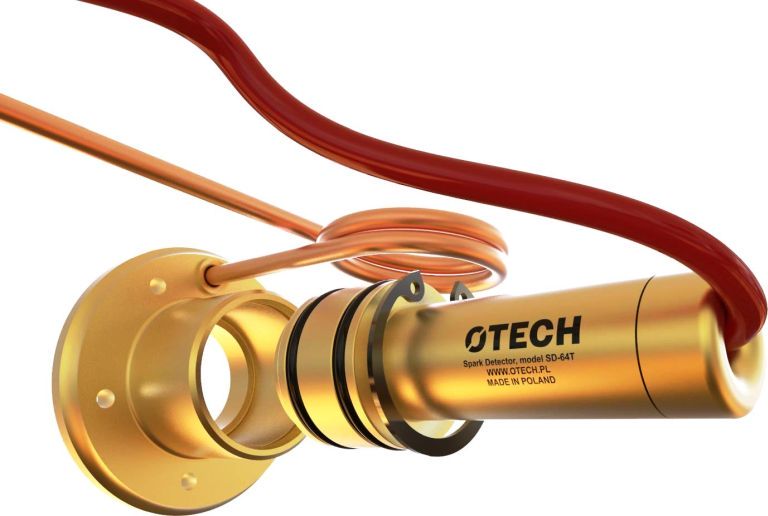

Czujnik iskier OTECH SD-64T

- Funkcja kontroli zabrudzenia szyby wizjera (fUS=22kHz).

- Systemem automatycznego czyszczenia wizjera.

- Chłodzenie wizjera w trakcie pożaru w rurociągu, umożliwia przetrwanie pożaru.

- Wykrywania iskier, czujnik posiada niezależne detektory na różnych pasmach podczerwieni.

- Detekcja czarnych ciał gorących, tzn. elementów nagrzanych do 300°C, które po wpadnięciu do trocin w silosie mogą wywołać pożar lub wybuch.

- Wykrywanie pożaru.

- Precyzyjny pomiar temperatury.

- Kontrola systemu, taka jak wykrywanie uszkodzeń własnych i kabla połączeniowego.

- Mocowanie całkowicie odporne na wibracje, dodatkowe zabezpieczenie pierścieniem Heiermanna.

- System szybkiego montażu jak również demontażu.

- Stabilna czułość, dzięki wewnętrznej stabilizacji temperatury (czyli podgrzewaniu elementów pomiarowych).

- Elektronika wykonana na kondensatorach tantalowych i elementach niestarzejących się.

- Trąbkowe wyprowadzenie kabla oraz specjalny kabel o wysokiej odporności na tarcie i przełamania.

- Hermetyczność, ponieważ czujniki są zalane masą uszczelniającą, tak samo jak w rozwiązaniach militarnych.

- Rozbudowane zabezpieczenia przepięciowe, które eliminują 90% awarii czujników.

- Zabezpieczenia przeciwzakłóceniowe, które eliminują fałszywe alarmy.

- Podwójne ekranowanie elektroniki.

- Solidne obudowy metalowe zapewniają wytrzymałość mechaniczną.

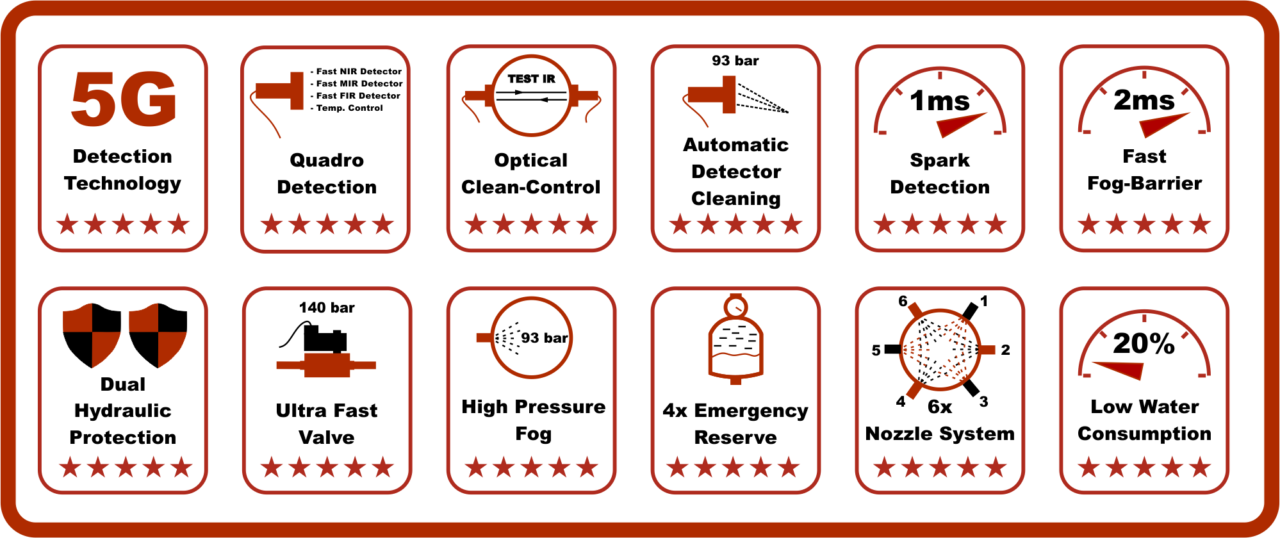

Sterownik detekcji i gaszenia iskier OTECH SWI-1749

Co go wyróżnia na tle konkurencji:

- Szybkie i niezależne sterowanie elektrozaworów. Zgromadzona w baterii kondensatorów energia zostaje błyskawicznie, uderzeniowo skierowana do elektrozaworów.

- Sterowanie elektrozaworem systemu automatycznego czyszczenia wizjerów.

- Sterowanie przekaźnikiem dowolnego zastosowania.

- Wyjście przekaźnikowe “system OK” do kontroli pracy.

- Współpracuje z wieloma czujnikami iskier, obsługa zaawansowanych funkcji czujników, takich jak SD-64T.

- Pięć wejść do podłączenia czujników.

- Linia komunikacyjna RS-485, obsługa mod-bus.

- Niezależne bezpieczniki na obwodach zasilania i wyjściach elektrozaworów, które zwiększają bezpieczeństwo.

- Optyczny sygnalizator alarmu, poprzez wbudowane czerwone diody LED dużej mocy.

- Akustyczny sygnalizator alarmu, poprzez wbudowaną syrenę 98 dB.

- Przyciski na obudowie służące do kontroli działania i ręcznego włączania gaszenia.

- Stabilna praca przy silnych mrozach, ponieważ posiada wewnętrzną grzałkę do stabilizacji temperatury.

- Wyświetlacz LCD do konfiguracji i odczytu.

- Dodatkowa zielona dioda LED, widoczna z daleka, informująca o sprawności systemu.

- Rozbudowane zabezpieczenia przepięciowe, zwiększające bezawaryjność i bezpieczeństwo.

- Zasilanie elektroniki poprzez transformator separujący.

- System samo-kontroli działania sterownika i czujników.

- System samo-kontroli działania elektrozaworów gaszenia (opcja dodatkowa, wymaga montażu łopatkowego czujnika przepływu).

- Wersie specjalne obsługują:

- pomiar temperatury gorących spalin w przewodzie wentylacyjnym,

- mierzenie prędkości w przewodzie wentylacyjnym (czujnik przepływu dwu termostatowy, konstrukcja bardzo podobna do powszechnie używanych w samochodach),

- pomiar prędkości ultradźwiękowy, stosowany dla gazów gorących i spalin,

- system chłodzenia rurociągu w trakcie pożaru, zabezpiecza odciągi i czujniki przed zniszczeniem na skutek wysokiej temperatury.

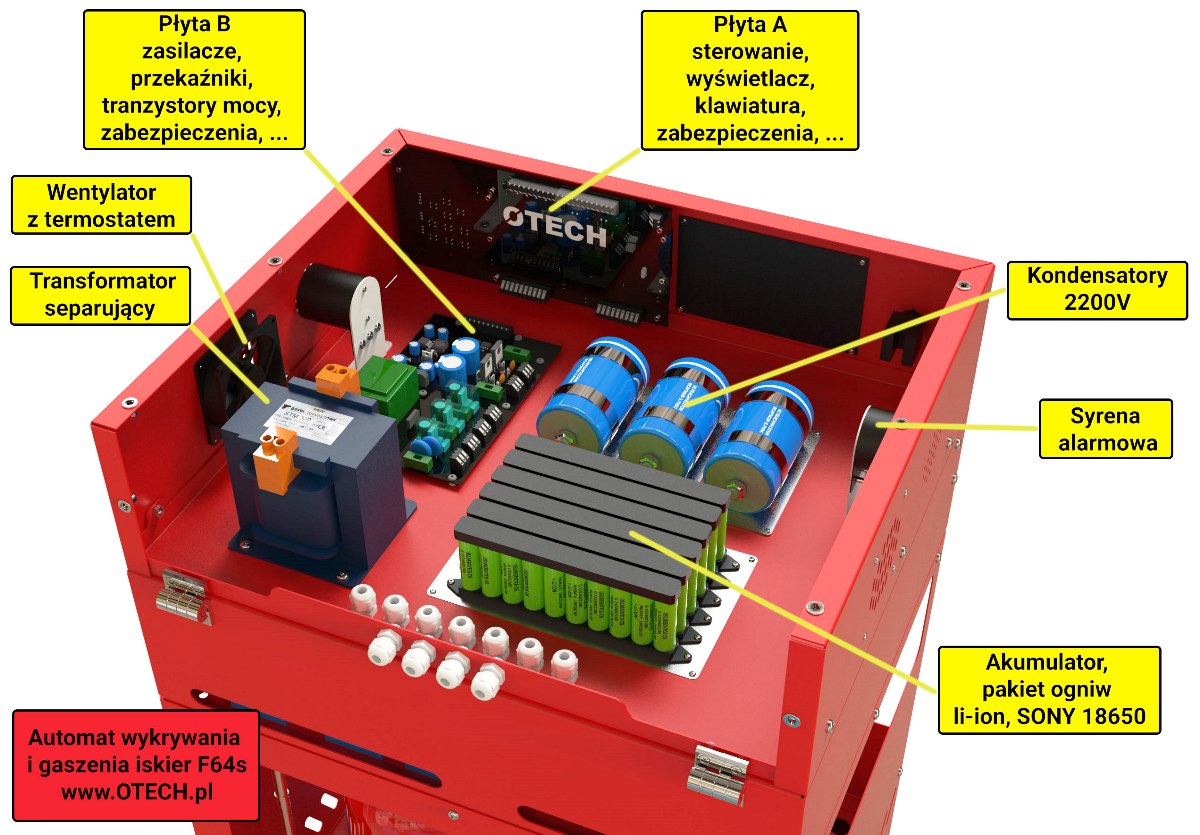

Zalety wysokociśnieniowych systemów detekcji i gaszenia iskier

- Niewiele droższe od starszych systemów niskociśnieniowych (przykładowo bezpieczne systemy 5 generacji są około 10% droższe od 1 generacji).

- Umożliwiają gaszenie zużywając niewielkie ilości wody. Dodatkowo system wysokociśnieniowy nie powoduje silnego zalewania materiału.

- Bardzo wysoka skuteczność. W systemach standardowych (takich jak działających na ciśnieniach niskich, do 30 bar), mimo użycia bardzo dużych ilości wody, trudno uzyskać wysoką skuteczność, zdarza się również, że iskra lub niedopałek przeleci przez barierę wodną.

- Możliwość automatycznego czyszczenia wizjerów. Wysokie ciśnienie wody umożliwia skuteczne czyszczenie wizjerów tzw. “strzałem wodnym”.

- Bardzo duża szybkość działania. Nowoczesna elektronika sterująca jest tak szybka, że jej opóźnienie jest pomijalnie małe, zupełnie nieistotne. Prędkość działania systemów gaszenia iskier zależy od czynników, takich jak: prędkości otwarcia elektrozaworu (która zależy głównie od ciśnienia wody i sposobu sterowania cewki), czy przyśpieszenia wody płynącej do dyszy (które też zależy głównie od ciśnienia wody).

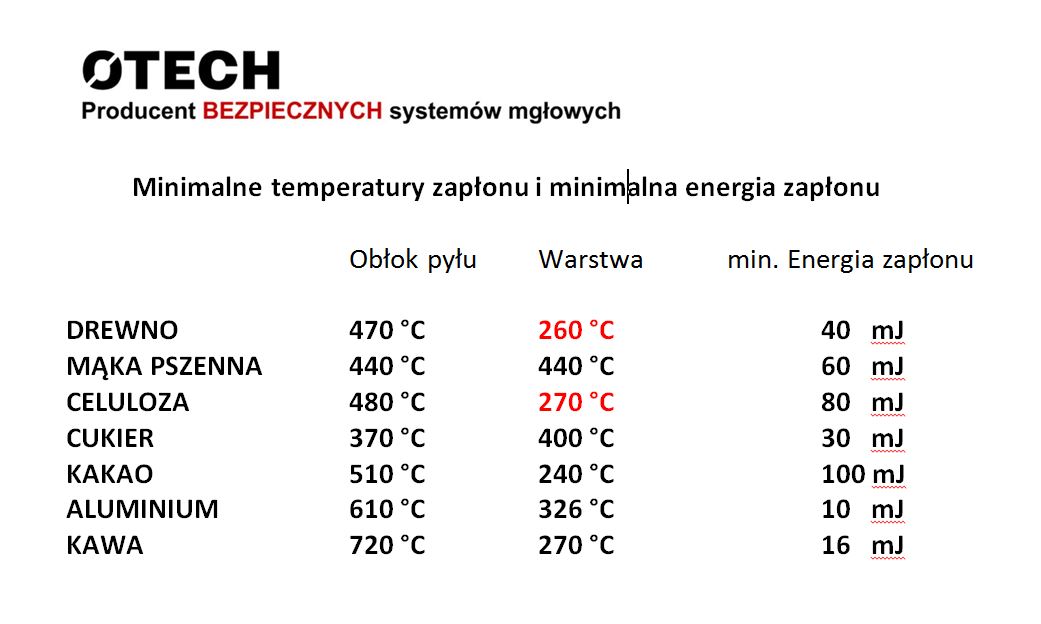

Temperatury zapłonu pyłu i warstwy materiału palnego w filtrze lub silosie

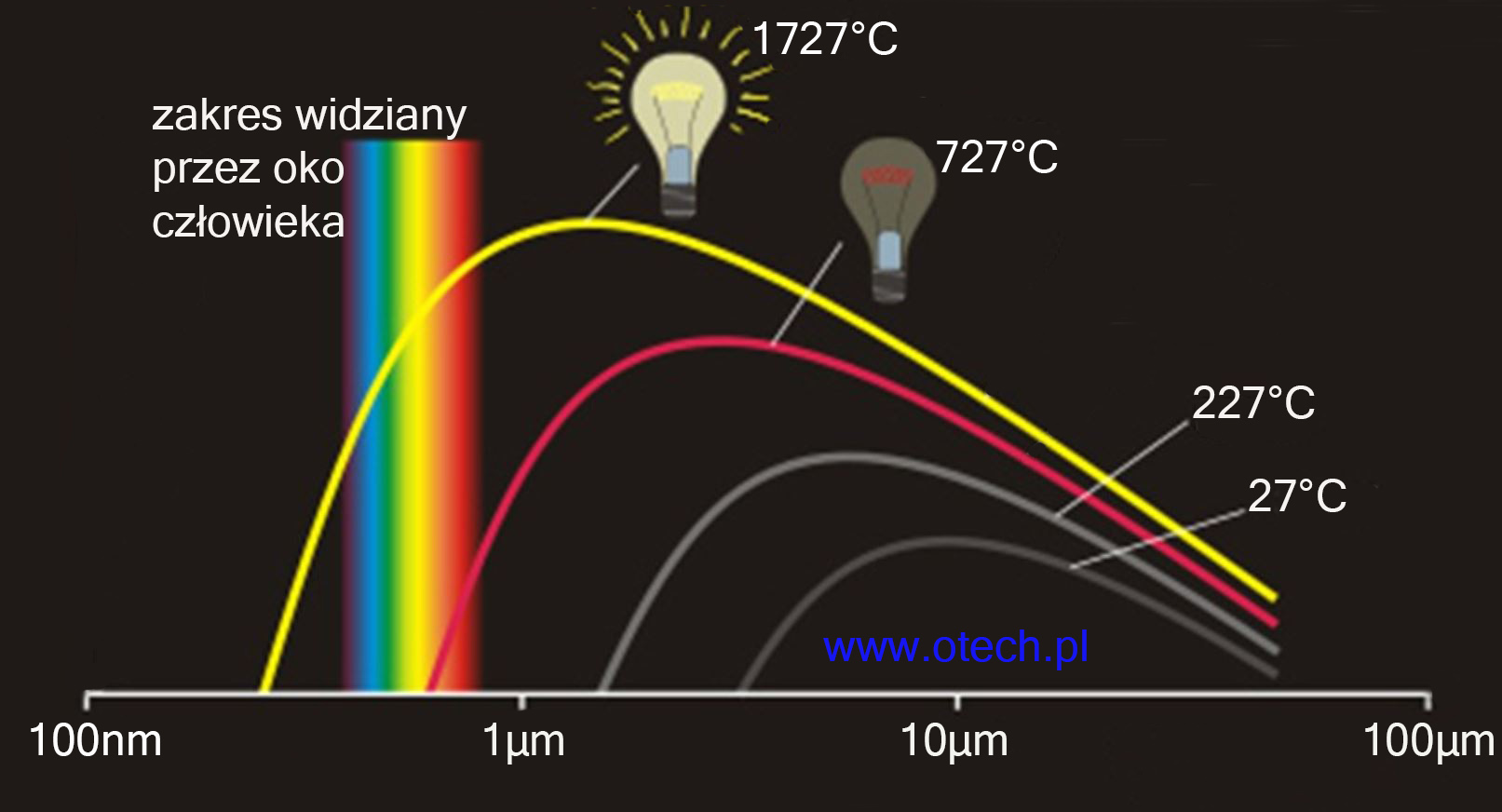

Niskie temperatury zapłonu warstwy pokazują jak ważne jest wykrywanie czarnych ciał gorący. Czujniki starszej konstrukcji są w tym zakresie słabo skuteczne, ponieważ wykrywają zaledwie 10..30% przelatujących ciał gorących. Przykładowo, jeżeli gorący kawałek drewna przeleci niewidocznie do silosu, to w efekcie wywoła pożar lub wybuch pyłu. Szybkie fotonowe detektory podczerwieni w technologii MOCVD (czyli Metal Organic Chemical Vapor Deposition) pozwalają wykrywać ciała gorące z bardzo dużą skutecznością ponad 99%.

Testowanie skuteczności czujników i elementów gaśniczych

W celu ciągłego podnoszenia skuteczności działania urządzeń, nasz dział DBiR zbudował kilka instalacji testowych. Instalacje te pozwoliły przeprowadzić wiele badań i wprowadzić wiele ulepszeń.

DBiR, czyli badania 2018

- wykrywanie iskier, czarnych ciał gorących oraz pomiar ich promieniowania w zakresach NIR, MIR, FIR,

- badanie stabilności urządzeń w środowisku drgań mechanicznych,

- badanie stabilności w środowisku zanieczyszczeń elektromagnetycznych i podniesienia zapasu bezpieczeństwa w zakresie kompatybilności elektromagnetycznej,

- podniesienie stabilności poprzez systemy wielodetektorowe,

- obniżanie szumów własnych detektorów,

- przyśpieszanie bariery wodnej,

- kontrola i testowanie systemów w badaniach długotrwałych.

Detektor iskier SD-64T

Detektory serii SD-64 współpracują z wysokociśnieniowym układem mycia wizjerów. Spryskiwanie szyby wizjera może odbywać się pod ciśnieniem do 400 bar.

Z doświadczenia wiadomo, że ciśnienie powyżej 80 bar zapewnia skuteczne usuwanie zabrudzeń, ciśnienie 300 bar idealnie usuwa wszystkie zabrudzenia, również: farby, lakiery, żywice.

Czujnik iskier SD-25

Starsze modele detektorów są dostępne na zamówienie. Postęp techniki w tej dziedzinie detekcji iskier jest tak szybki, że pomimo sprawności zalecamy ich wymianę na nowe rozwiązania.

Niewielka inwestycja znacząco poprawi skuteczność całego systemu wykrywania i gaszenia iskier.

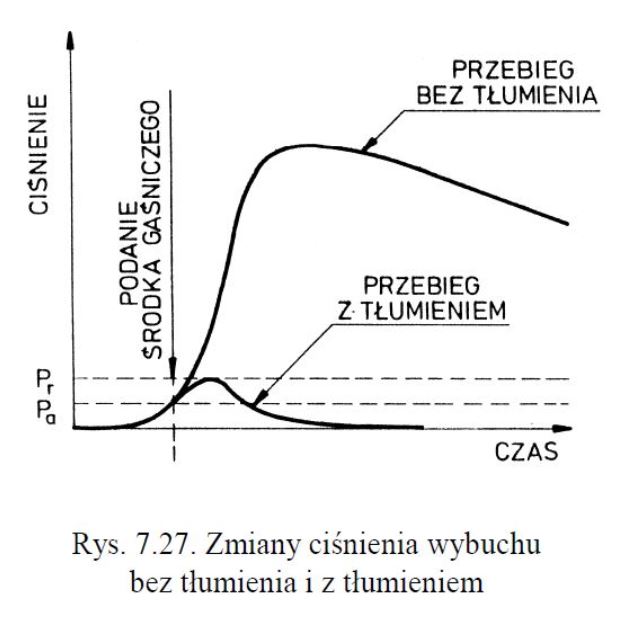

Tłumienie wybuchów

Bardzo duże prędkości działania systemów wysokociśnieniowych umożliwiają również tłumienie wybuchów pyłu drzewnego, a nawet pyłu aluminium (pył bardzo silnie wybuchowy, KNW=3, K=55MPa*m/s). W celu tłumienia wybuchów, system musi posiadać szybkie czujniki ciśnienia, jak również podczerwieni. Ponadto czujniki podczerwieni powinny posiadać detekcję czystości wizjera i również spryskiwacz do czyszczenia wizjera. Systemy oparte na gaszeniu mgłą wodną można testowo uruchamiać co kilka miesięcy. Taka procedura daje oczywiście pewność, że zawory nie uległy zapieczeniu.

Coraz częściej do tłumienia wybuchów, zamiast klasycznych systemów HDR, bazujących na proszkach gaśniczych, używa się systemów WS, czyli Water Shot, czyli „Wodny Strzał”. Są to systemy wysokociśnieniowe, gdzie proszek gaśniczy zastępuje czysta woda. Układy WS nie mogą jednak pracować na zewnątrz w ujemnych temperaturach. Są stosowane w przemyśle spożywczym, gdzie zadziałanie systemu nie powoduje konieczności zatrzymania produkcji i usuwania czynnika gaśniczego. Układy WS bazują na wysokich ciśnieniach i cylindrach wodnych z stali nierdzewnej. Po każdym zadziałaniu, cylindry oczywiście są automatycznie napełniana wodą. Żywotność cylindrów wynosi 8 lat lub 2000 strzałów, potem podlegają wymianie.

Brudne wizjery czujników lub również niesprawny system detekcji i gaszenia iskier może doprowadzić do wybuchu. Najczęściej po wybuchu następuje pożar.

Sterowanie szybkimi elektrozaworami

Im większe napięcie podłączymy do cewki, tym szybciej dostarczymy energię i szybciej dokonamy przesunięcia trzpienia, czyli otwarcia zaworu. Podnosząc napięcie w pierwszej fazie otwierania, możemy oczywiście bezpiecznie przyśpieszyć otwarcie elektrozaworu 5..15 krotnie, w zależności od konstrukcji zaworu i cewki. Natomiast w drugiej fazie otwierania, gdy trzpień pokonał już ponad połowę drogi otwierania, wyhamowujemy trzpień. Sterowanie jest nieco podobne do sterowania wtrysków w układach Common Rail silników wysokoprężnych.

Trzecia faza to kontrola pozycji trzpienia, ale również kontrola dobicia. Gwałtowne dobicie trzpienia objawia się tak zwaną „igłą napięciową na uzwojeniu”, którą możemy rejestrować. Dobicie należy kontrolować i automatycznie eliminować, poprzez zmianę parametrów otwierania zaworu. Dla każdego zaworu dobicie kontroluje się indywidualnie, jest to niezbędne, ponieważ są znaczne różnice pomiędzy zaworami nawet z jednej serii produkcyjnej, ponadto zmienia się one z czasem eksploatacji, ciśnieniem, temperaturą. W czwartej fazie, już niewielkim prądem utrzymujemy trzpień w pozycji zawór otwarty.

System detekcji i gaszenia iskier posiada prawidłowo wykonane szybkie sterowanie elektrozaworami, które poza dużą szybkością działania, wydłuża żywotność zaworów i cewek oraz oczywiście podnosi bezawaryjność. W procesie tym musimy natomiast zachować dużą ostrożność. Porcja energii podana na zawór i czas jej podawania musi być również pod ścisłą kontrolą, tak aby: nie uszkodzić uzwojenia, nie doprowadzić do samozniszczenia w wyniku dobić (czyli uderzania trzpienia w obudowę po ściśnięciu sprężyny odbijającej), jeżeli sterujemy napięciem nie należy przekraczać również punktu nasycenia rdzenia, nie możemy też przegrzać uzwojenia, itd. Do szybkiego sterowania nadają się tylko cewki klejone, czyli cewki zalewane w trakcie nawijania. W takich cewkach duże prądy impulsowe nie powodują mikro ruchów uzwojenia, czyli drgań uzwojenia.